Lining Tanur Induksi

Hal utama yang perlu sangat diperhatikan disamping prinsip pemanasan dan pencairan pada penggunaan tanur induksi adalah lapisan bahan tahan panas (lining) yang berfugsi sebagai krus. Kualitas lining ini sangat berperan terhadap fungsi, keselamatan kerja, metalurgi peleburan dan efisiensi.

Beban-beban yang harus dapat diatasi oleh lining adalah:

- Temperatur tinggi selama proses peleburan dan perubahan temperatur dari tinggi kerendah yang sangat cepat (temperatur shock) dan berulang-ulang khususnya ketika bahan baku dimuatkan.

- Gaya-gaya mekanik yang dihasilkan oleh tekanan cairan, benturan bahan baku dan gesekan baik ketika bahan masih beku ataupun telah mencair.

- Efek-efek metalurgi dari reaksi-reaksi yang berlangsung antara lining dengan bahan dan terak cair, unsur-unsur asing serta merusak yang berasal dari bahan baku (Zn, Pb) yang pada temperatur peleburan besi berada dalam keadaan sangat cair sehingga mampu menyusup diantara celah-celah lining.

Ketebalan lining tanur induksi berpengaruh pula terhadap efisiensi penggunaan enerji listrik karena lining yang terlalu tebal akan menghambat aliran induksi. Dengan demikian lining harus dibuat setipis mungkin dengan tetap mempertimbangkan keamanan tanur. Dewasa ini tergantung dari kapasitas muat tanur, ketebalan lining adalah antara 80 mm sampai dengan 200 mm.

Lining tanur induksi terbuat dari bahan berbentuk serbuk kasar yang kering. Bahan tersebut harus dapat terpasang dengan baik melapisi kumparan bagian dalam. Kekuatan dari bahan lining tersebut baru diperoleh setelah bahan mengalami proses sintering.

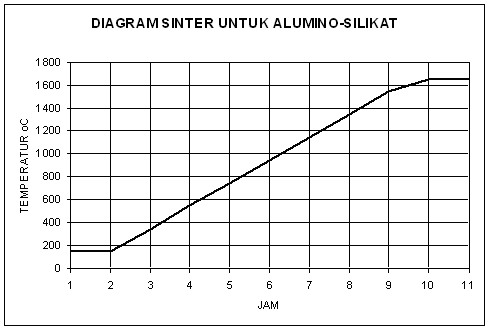

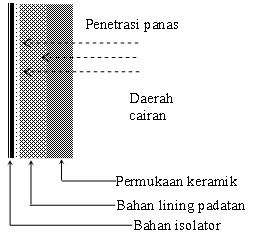

Proses sintering adalah proses pemanasan terhadap lining baru sehingga bahan lining yang semula terdiri dari serbuk kasar, sebagian berubah menjadi bersifat keramik yang tahan terhadap temperatur tinggi dan pengaruh-pengaruh kimiawi, sebagian berupa padatan masif yang segera akan berubah menjadi keramik bila daerah keramik telah menipis dan sebagian masih merupa serbuk yang mampu meredam getaran akibat benturan oleh bahan baku serta meredam retakan lining.

Selama proses peleburan daerah keramik akan terus menerus terkikis oleh cairan, namun demikian daerah padatan yang terletak tepat disebelahnya akan segera menjadi keramik sehingga ketebalan daerah keramik ini relatif tetap. Hal mana terjadi pula terhadap daerah padatan yang pada saat bagian terdepan berubah menjadi keramik bagian lain segera digantikan oleh bagian bahan serbuk yang berubah menjadi padatan.

Dengan demikian pada akhirnya bagian lining yang akan habis adalah bagian yang masih berupa serbuk. Artinya, bila bagian ini sudah habis maka lining tidak akan mampu lagi untuk meredam getaran dan retakan. Hal ini menjadi indikator bahwa lining harus segera diperbarui.

Gambar 1. Lining setelah proses sintering

Gambar 1. Lining setelah proses sintering

Gambar 2. Lining setelah digunakan berkali-kali

Gambar 2. Lining setelah digunakan berkali-kali

Ketebalan dari masing-masing daerah lining sesaat setelah proses sintering selesai adalah relatif sama, dengan demikian lining dapat dinyatakan habis bila ketebalannya tinggal 2/3 dari ketebalan semula.

Temperatur dan perlakuan pemanasan pada proses sintering sangat tergantung dari jenis bahan dan merek produk lining yang digunakan, oleh karena itu sangat disarankan untuk mempelajari terlebih dahulu spek teknis dari bahan lining bersangkutan.

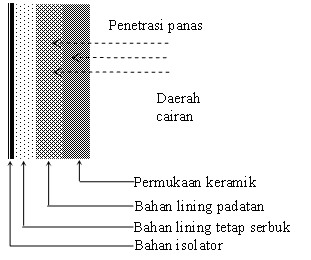

Secara umum bahan lining terdiri dari 3 jenis yang masing-masing memiliki karakteristik pemakaian yang berbeda, tergantung dari Basisitas bahan baku yang membentuknya.

Basisitas adalah permandingan antara mineral yang terbentuk dari oksida-oksida basa umumnya MgO (magnesit) dan Cr2O3 (Chromit) dengan mineral yang terbentuk dari Silika (SiO2) yang bersifat asam dan oksida netral (AlO2) sebagai berikut:

Apabila basisitas > 1, maka bahan lining memiliki karakter basa dan digunakan pada proses peleburan baja karbon polos sampai paduan tinggi dan besi cor paduan tinggi. Sedang basisitas < 1, maka bahan lining akan memiliki karakter asam dan digunakan pada umumnya proses peleburan besi cord dan baja paduan Si. Bahan lining akan memiliki karakter netral apabila terdiri dari mineral campuran schamote (Al2O3 dan SiO2) dengan kandungan mayoritas adalah alumina (Al2O3). Lining ini dapat dipergunakan untuk proses peleburan hampir semua jenis bahan baik besi maupun baja cor.

Berikut adalah berbagai jenis mineral dengan karakteristiknya:

Mineral Basa:

- Magnesit (MgO ≥ 80%).

- Magnesit-Chrom (MgO = 55 – 80%).

- Chrom-Magnesit (MgO = 25 – 55%)

- Chromit (Cr2O3 ≥25%, MgO ≤ 25%).

- Forsterit.

- Dolomit.

Mineral Asam:

- Silika (Quarsa, Quarsite, SiO2 ≥ 93%).

- Tanah liat (SiO2 = 85 – 93%).

Mineral netral (Alumina):

- Grup 1: Al2O3 ≥ 56%

- Grup 2: Al2O3 = 45 – 56%

Mineral Schamote:

- Schamote (Al2O3 = 30 – 45%)

- Schamote asam ( Al2O3 = 10 – 30%, SiO2 < 85%).

Basisitas lining menentukan pemakaian dari tanur induksi dimana pemilihannya didasari oleh basisitas terak peleburan yang akan terbentuk selama proses. Bahan lining asam akan terkikis oleh terak peleburan berkarakter basa, demikian pula sebaliknya.

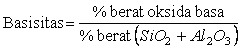

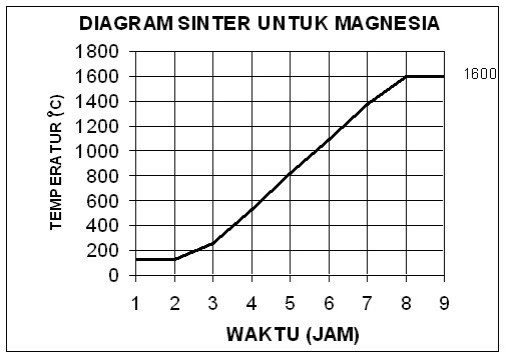

Lining baru dapat difungsikan setelah mengalami proses sintering, dimana sebagian dari bahan lining (bagian luar) yang semula terurai sebagai pasir diubah menjadi keramik melalui proses pemanasan pada temperature tinggi. Berikut disajikan kurva-kurva sintering untuk setiap karakter bahan lining.

- Drying pada 150 oC.

- Naikkan temperatur dengan laju pemanasan maksimum 220 oC/jam sampai suhu penahanan yaitu 1600 oC.

- Penahanan selama 1 jam.

- Pemanasan sampai temperatur taping yang diinginkan. Jangan lakukan penahanan pada temperatur diatas 1600 oC kecuali untuk keperluan taping saja.

Catatan:

Temperatur kerja maksimum 1815 oC (short time operation).

- Drying pada 150 oC.

- Naikkan temperatur dengan laju pemanasan maksimum 200 oC/jam sampai suhu penahanan yaitu 1650 oC.

- Penahanan selama 1 jam.

- Pemanasan sampai temperatur taping yang diinginkan. Jangan lakukan penahanan pada temperatur diatas 1650 oC kecuali untuk keperluan taping saja.

Catatan:

Temperatur kerja maksimum 1700 oC (Short time operation).

- Drying pada 150 oC.

- Naikkan temperatur dengan laju pemanasan maksimum 150 oC/jam sampai suhu penahanan yaitu 600 oC.

- Penahanan I selama 1 jam.

- Naikkan temperatur dengan laju pemanasan maksimum 150 oC/jam sampai suhu 900 oC.

- Pemanasan sampai temperatur sinter yang diinginkan dengan kecepatan 200 oC/jam. Jangan lakukan pengoperasian diatas temperatur yang diijinkan oleh spek material.

Catatan:

Temperatur kerja maksimum sesuai dengan % binder (lihat spek material)

Dari berbagai sumber.

Contact

Mesinmusamus